Cloud, SaaS, IA : Dassault Systèmes adapte la recette de SolidWorks 2026

Lors de son événement 3DExperience World, SolidWorks a détaillé les apports de l’édition 2026 de son logiciel de CAO. La filiale de Dassault Systèmes adapte son approche aux spécificités du cloud et du SaaS tout en s’efforçant d’ajouter des fonctionnalités GenAI et ML.

L’édition 2026 de SolidWorks doit confirmer les choix économiques et techniques de Dassault Systèmes. À commencer par l’adaptation au modèle SaaS et au cloud. Ainsi, en 2025, l’éditeur a changé son cycle de mise à jour. Au lieu d’une évolution tous les ans, l’outil CAO vendu par Dassault Systèmes propose une nouvelle version tous les trois mois.

SaaS : un changement de rythme de mise à jour pour maintenir l’intérêt des usagers

Pour mémoire, Dassault Systèmes n’a pas adopté le mode SaaS aussi rapidement que Siemens et PTC. Comme pour ses concurrents, les usagers et les administrateurs des suites de CAO sont davantage habitués à l’achat de licences annuelles et à leur déploiement en local qu’au SaaS et au déploiement cloud. Certaines entreprises, notamment Renault, ont toutefois passé le pas depuis trois ans.

« Nous avons publié plus de 200 améliorations en 2025 en incluant des corrections de bugs et tous les ajouts de fonctionnalités », affirme Mark Peterson, consultant principal en processus industriels chez Dassault Systèmes, lors d’un point presse de la conférence 3DExperience World 2026, à Houston.

Ces ajouts sont disponibles à travers des mises à jour « FD » (functional delivery). Cette approche serait liée à l’adoption progressive des clients du modèle SaaS poussée par Dassault Systèmes.

« Nous voulons nous assurer que chaque fois qu’un client renouvelle son contrat ou met à jour, il voit de nouvelles améliorations, de nouvelles raisons de justifier son partenariat avec nous et l’usage de nos solutions », explique Mark Peterson.

IA générative, machine learning et deep learning mis au service de la CAO

Il faut désormais parler d’un triptyque : le SaaS, le cloud et l’IA. Évidemment, le consultant a d’abord mis en avant l’intégration d’Aura, l’un des trois agents IA disponibles depuis la plateforme 3DExperience pour les usagers abonnés. Aura est accessible depuis le mois d’octobre 2025. Alors que les dirigeants du groupe ont mis l’accent sur la CAO assistée par l’IA générative, Mark Peterson s’est contenté de présenter deux fonctions d’assistance : le résumé des spécifications techniques de la pièce ou du produit en cours de conception et la génération de réponse à des questions sur les fonctionnalités de Solidworks.

« Vous ne pourriez pas aller sur ChatGPT et obtenir la même qualité de réponse qu’avec Aura », assure-t-il. Aura est connecté à 3DSWym, une application de partage d’informations et de collaboration entre ingénieurs de conception.

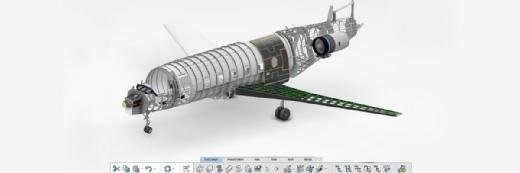

Ce qui ne veut pas dire que Dassault Systèmes laisse de côté les fonctionnalités d’IA plus traditionnelles. L’une d’entre elles à base de computer vision permet de « connecter » automatiquement des pièces.

« SolidWorks reconnaît automatiquement le matériel comme les écrous, les boulons et les rondelles et permet à l’utilisateur de les mettre en place par un simple glisser-déposer », décrit Mark Peterson. « Vous pouvez le faire avec votre propre bibliothèque d’éléments de fixation, mais c’est particulièrement utile lorsque vous récupérez des composants 3D sur le site Web d’un fournisseur, ce que font beaucoup de nos clients ».

En outre, les dessins industriels peuvent être automatiquement générés. Cela s’applique aux vues orthographiques, isométriques, aux tableaux de famille (BOM, révision).

« Nous sélectionnons l’assemblage de premier niveau ainsi que certains composants, et nous allons cliquer sur “Générer automatiquement un dessin” », décrit le consultant. « Nous indiquons à SolidWorks l’endroit où nous souhaitons les enregistrer et notre volet de tâches sur le côté droit va automatiquement ouvrir ces composants et créer un dessin pour nous en arrière-plan pendant que nous travaillons sur tout autre chose que nous avons à faire ».

Les usagers peuvent éditer les nomenclatures et corriger les dimensions, entre autres. Les propriétés PLM sont automatiquement mises à jour dans les dessins. Là non plus, pas d’IA générative.

Cette automatisation des plans de construction est plus utile quand chaque pièce est associée à la structure du produit final, juge Mark Peterson.

« Beaucoup de nos clients suivent un processus où ils créent une pièce, puis son dessin, une autre pièce, puis son dessin, et ainsi de suite », relate-t-il. « Cette approche séquentielle est inefficace. Il est bien plus judicieux de développer d’abord l’ensemble de la structure produit, de finaliser la majorité des composants, puis de confier à SolidWorks la génération automatique de tous les dessins ».

En la matière, certaines fonctionnalités visent à alléger la consommation de ressources de calcul (GPU, principalement) pour Dassault Systèmes et à gagner en efficacité pour ses clients. Ainsi, il est possible de charger des sous-ensembles de composants et de pièces via des filtres au sein d’assemblage de pièces volumineux.

Auparavant, deux modes – léger et revue de conception étendue – permettaient de charger les assemblages plus rapidement. « Or, il y a des compromis à faire », signale Mark Peterson. « Dans certains cas, vous ne pourrez pas ajouter de nouvelles pièces. Vous pouvez peut-être ajouter un nouveau composant, mais il ne s’agit que d’une représentation graphique, ce qui vous prive d’une partie de la fonctionnalité. Nos clients utilisent désormais le chargement sélectif pour remédier à ce problème. C’est le meilleur des deux mondes ».

Au-delà de l’optimisation technique, les filtres permettent de créer des sous-assemblages « personnalisés » qui peuvent être partagés entre les équipes de conception et de fabrication.

Cloud : fluidifier des flux de travail asynchrones

En outre, les usagers gagnent un contrôle de la Tessellation et de la qualité d’une pièce au moment de son import, la possibilité de déléguer le débruitage des éléments 3D au CPU et d’importer des modèles basés sur la physique (PBR). Il est aussi possible de charger des éléments en arrière-plan et d’effectuer les rendus depuis l’interface principale de SolidWorks.

De plus en plus, les stations de travail ou les fermes de rendu sont connectées au cloud. Si le cloud permet de réduire les coûts CAPEX pour les entreprises et promet l’accès à davantage de puissance de calcul, le temps de sauvegarde y est plus long. Or, une variable peut perturber les flux de travail : la connectivité. Les ingénieurs de SolidWorks et de Dassault Systèmes ont donc travaillé à la mise en place d’un système et d’un indicateur visuel pour distinguer les modifications physiques des changements cosmétiques (couleurs, propriétés visuelles, plans de référence) au sein d’un assemblage.

« Nos équipes de R&D travaillent très dur sur ce point pour s’assurer que nous ne sauvegardons pas inutilement des choses comme le changement de la couleur d’une pièce », illustre Mark Peterson. « Il s’agit d’une amélioration considérable. Elle va permettre à nos utilisateurs de vivre une expérience bien meilleure et donne l’impression que le logiciel est beaucoup plus rapide ».

Dans cette même logique, en cas de perte de connexion avec les instances cloud de 3DExperience, les usagers peuvent travailler en local sur une pièce avant de sauvegarder les modifications dans le cloud plus tard.

Contrairement à PTC qui avec Creo et Arena Onshape pousse la collaboration en temps réel, Dassault Systèmes et SolidWorks misent davantage sur une approche asynchrone.

« La collaboration en temps réel n’est pas forcément une philosophie de conception appropriée, en particulier pour nos clients industriels », indique Mark Peterson. « C’est pourquoi nous préférons verrouiller les fichiers, les protéger par mot de passe, etc. De sorte que lorsqu’un composant est en cours de modification par un usager, les autres sont prévenus qu’il travaille dessus ».

Par ailleurs, gestion de la boîte englobante des pièces, les outils de tôlerie (sélection des pièces, arrondissement des angles, etc.), la visualisation et le placement des raccords d’angles des structures soudées, ou encore la préparation à la découpe depuis la 3DExperience ont été améliorés.

La version FD01 de SolidWorks 2026 lancé le 6 février ajoute en bêta un moyen de convertir les éléments géométriques en modèles 3D éditables et davantage d’outils de mesure. Elle apporte aussi de nombreuses petites modifications de l’expérience utilisateur et complète les fonctions de réalité étendue de l’outil xDesign.